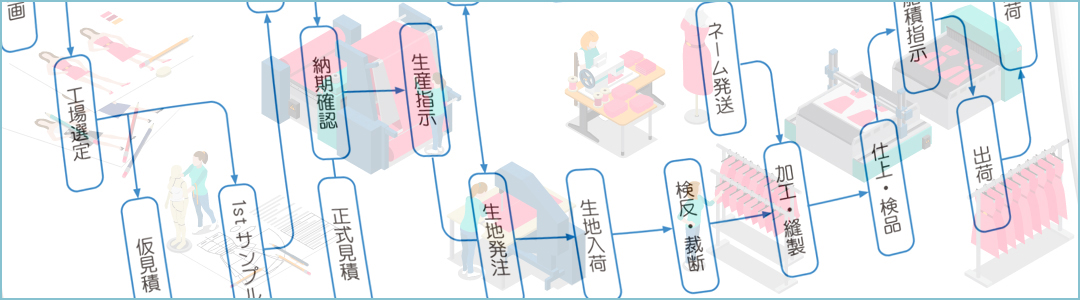

アパレル業界の製品製造は、多品種少量生産が主流であり、特有の課題や要素が多いため、企画から量産までのプロセスを柔軟かつ効率的に管理することが求められます。このプロセスには、サプライチェーンの最適化、品質管理、トレーサビリティ、多品種少量生産への対応、在庫管理と需要予測の統合、工程進捗の可視化、トラブルの早期発見、納期遅延防止、関係者間の情報共有が含まれます。 以下にアパレル製造工程管理の主要なポイントをまとめます。

アパレル業界ではトレンドの移り変わりが早く、タイムリーな商品投入が必要です。そのため、デザイン段階からサンプル作成、量産までの一連の工程進捗の可視化を行いプロセスを迅速に進めることが求められます。

製品の成功は、初期の企画段階から始まります。市場調査を行い、トレンドを分析し、ターゲット顧客層を定めた上でデザインを企画します。その後、サンプルを作成し、商品化に向けたテストと評価を実施します。量産段階では、計画通りに生産が進むように工程管理を行います。

デザインと製造部門間の円滑なコミュニケーションや、サンプル作成のフィードバックを早期に反映させるためのプロセス標準化や情報共有の環境づくりが重要です。

アパレル製品は多くの場合、異なる資材や副資材(以下「部材」という)を使用するため、サプライチェーンの複雑さが課題となります。多数のサプライヤーや工場を管理する必要があるため、調達と生産計画の連携が非常に重要です。

部材の調達、縫製工場の稼働状況、輸送タイムラインなどをリアルタイムで把握するためには、システムを活用してサプライチェーンの可視化と統合管理を行うことが効果的です。

メーカーとサプライヤーが効率的に連携して必要な部材を適切なタイミングで供給することで、製造コストの削減と迅速な供給が可能になります。

サプライヤーや工場とのリアルタイムな情報共有の環境づくりや部材の在庫管理も重要な要素となります。

品質管理は、製品が一定の基準を満たしていることを保証するためのプロセスです。生産段階での検査や、完成品の品質テストを通じて、消費者に高品質な製品を提供します。

アパレル製品の品質は、部材の選定や縫製技術に大きく依存します。生産工程における各段階での品質管理を徹底することが不可欠です。各工程での品質チェックポイントを設け、異常が発生した際には迅速に対策を講じられる仕組みが必要です。

例えば、検針や縫製の精度確認など、各ステップでの品質検査プロセスを定期的に実施し、その結果をデータ化して共有することで、全体の品質を向上させることが可能です。

品質管理においても現場とのリアルタイムな情報共有が求められます。

消費者の多様化するニーズに応えるため、ファッション業界は多様なデザインを小ロットで生産することが多くなります。

柔軟な生産ラインの設計と効率的な生産計画の立案が必要となり、生産ラインの効率を維持しつつも、多品種少量のオーダーに応じたフレキシブルな対応が不可欠です。

縫製ラインの柔軟な切り替えができるように、マシンや作業員のスキルを多様化させることや、デジタル化された管理システムを使って小ロット生産に対応できる体制を整えることが求められます。

製品の在庫管理もアパレル業界では非常に重要な要素となります。正確な在庫の管理と需要予測の統合は、過剰在庫や欠品を防ぐため必要不可欠です。

トレンドに左右されやすいアパレルでは、需要予測を正確に行うことが難しいため、過去の販売データや市場動向を踏まえたデータドリブンな在庫管理が必要です。データを基にした適切な在庫補充計画を立てることで、効率的な在庫管理が可能になります

シーズンごとの販売サイクルや、セール期間などを考慮した柔軟な在庫管理と、必要に応じた生産計画の調整、これにより、効率的な部材調達と生産計画が可能となります。

以上のように、アパレル製造工程の管理では、工程進捗の可視化と情報共有が重要であるといえます。 また、必要な資材が準備できているか資材の在庫管理が必要であり、また生産される商品は売上が見込めるのか、需要予測や製品の在庫管理も企業運営上必要になってまいります。

アパレル製造工程のシステム化は、これらの課題を解決するために非常に有効な手段です。主なメリットを以下に示します。

各工程の進捗状況を明確にし、ボトルネックを特定して改善策を迅速に実行。

デジタル化により、全ての情報を一元的に管理し、リアルタイムでのアクセスが可能。

データ分析に基づいた在庫管理により、適切な数量の在庫を維持。

データの一元化により、問題の早期発見と対策が可能。無理・無駄のない製造工程構築が可能となり、結果として製品・サービス品質の向上が図れます。

工程進捗の可視化によって、製造プロセスのリアルタイムな進捗監視が行えます。これによりトラブルの早期発見やリソースの最適配置が可能となり、納期遅延を未然に防ぎます。

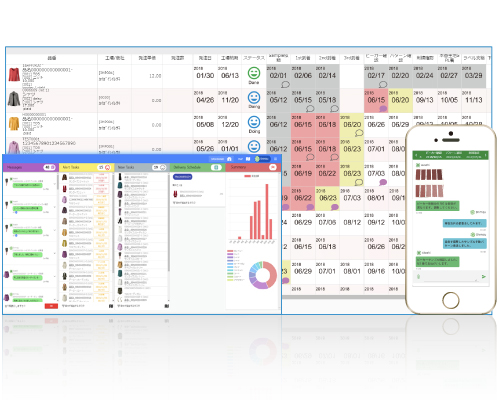

具体的な対策としては、デジタルツールやソフトウェアを活用して工程ごとの進捗をダッシュボードで表示することが効果的です。

製造工程管理システム『Status MAP』では、各工程の進捗状況やボトルネックになっている箇所を色分け表示するので、管理者が一目で状況を把握できます。現場の担当者も進捗状況を簡単に確認でき、効率的な作業計画が可能になります。

関係者間の情報共有は、効率的な工程管理の基盤となります。デジタルツールを活用することで、リアルタイムな情報伝達が可能となります。

製造工程管理では、現場と管理者の間のコミュニケーションギャップを埋めるためにも情報の一元管理と共有が不可欠となりますが、一方で特定の担当者でないと詳細がわからないといった属人化が発生しやすいとも言われます。

製造業向けの情報共有ツールやシステムを導入し、現場からの報告や指示を迅速に反映する仕組みを構築することが必要です。それにより、現場でのトラブル発生時にも迅速な対応が可能となります。

製造工程管理システム『Status MAP』では、商品の製造ロット×工程別に展開できるチャット機能も有しており、画像や資料の添付などもできるため、現場と管理者間で詳細情報のやり取りも可能です。

電話、Fax、メール、WeChat、LINEなど散在しがちな現場-管理者間の情報伝達を一元管理することができ、品質管理やトレーサビリティの向上にも繋がり、最終的には製品の品質向上と顧客満足度の向上に寄与します。

関係者間の情報共有と継続的なコミュニケーションにより、トラブルの早期発見、スムーズなプロジェクト進行、生産ラインの安定性が実現でき、結果として納期遅延を未然に防ぐことが可能となります。

製造工程に入る前に、必要な生地・部材を調達し必要な場所に揃えることが必要になります。無駄なく適正量を発注するためには、部材の要数と在庫量を把握できることが求められます。

生地・部材の在庫管理は、製造工程の遅延を防ぐために重要です。適切な在庫水準を維持し、必要に応じて迅速な補充が必須です。

『NBS生産管理システム』では、製品ごとの生地の所要量計算、その他使用部材の用尺を積算することで要数が算出され、また、所在地別の部材の在庫を把握でき、適性量の発注が可能となります。

また、アパレル専用基幹システム『NBS』では、販売管理やSHOP運営管理のサブシステムがあり、製品の在庫量や需要予測のデータをフィードバックさせることができます。